发布日期:2022年04月18日 浏览次数:

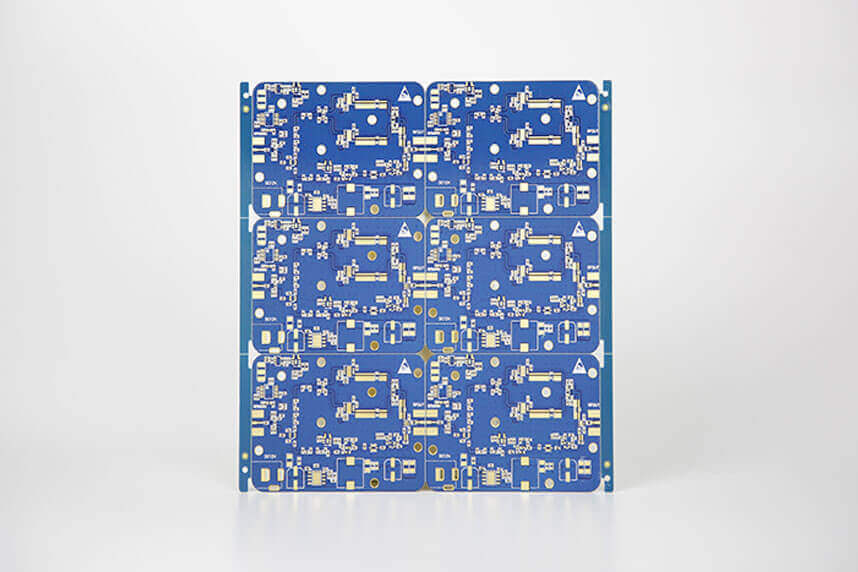

pcb制作过程十分复杂前后需要十几道工序才能完成,在日常工作中制作线路板时需要注意哪些问题呢!

1.焊盘堆叠:焊盘堆叠意味着孔的堆叠,在线路板钻孔进程中会因此在一次屡次钻孔而导致钻头开裂或孔径变形(变粗).

2.滥用图形层:这种失误一般呈现在规划PCB材料时,在一些线路板图形层制造出一些无用的连接,将本来双面或四层线路板制构成五层或更多层的线路,咱们在制造图形层时,可利用Protel软件对各层都有的线用Board层去画,又用Board层去划标明线,这样在进行光绘数据时,因为未选Board层,漏掉连线而断路,或许会因为选择Board层的标明线而短路,因此规划时坚持图形层的完好和明晰。

3.字符乱放:PCB板面上的字符主要是给SMT贴片焊接元器件做引导效果的,字符乱放会给焊盘SMD焊片,印制板的通断测验及元器件焊接带来多有不便于,字符规划过小会构成丝网印刷困难,字符规划过大会使得字符相互堆叠,致使难以分辩。

4.孔径设置:电路板单面焊盘正常不钻孔,若孔径设置了数据,此方位就肯定存在问题。

5.用填充块画焊盘及加工层次不明确:虽说填充块画焊盘在制造进程中能通过DRC查看,但关于PCB制板厂来讲是不可行的,焊盘不能直接生产阻焊数据,在上阻焊剂时请填充块区域将被阻焊剂掩盖,至使器件焊装因难,别的单面板在制造TOP层时,如不加说明正返做,或许制造出来的线路板会呈现不易焊接现象。

6.大面积网络矩离及铜箔矩外框矩离:组成大面积网格线同线之间的边沿小于0.3mm时,在印制线路板制造进程中,图转工序在显完影后易发生许多碎膜附着在板子外表,构成断线,构成短路等现象,大面积铜箔距外框应至少确保0.2mm以上的距离,因在铣外形时如铣到铜箔上容易构成铜箔起翘及由其引起的阻焊剂脱落问题。

此之外图形制造不均为PCB板在图形电镀时构成镀层不均为导致呈现质量问题,外形外框制造不明确会构成线路板定制厂家难易确认以哪条外形线为准,有些特别形状的PCB线路板,异形孔的长/宽应制造在≥2:1,宽度应>1.0mm,否则在钻床加工异型孔时极易断钻,构成加工困难。

截屏,微信识别二维码

客服QQ:3521906846

(点击QQ号复制,添加好友)